Wasserstrahlschneiden: Effektiv, flexibel und präzise

Wasserstrahlschneiden ist eines der am schnellstwachsenden industriellen Fertigungsverfahren. Besonders die vielseitigen Anwendungsfelder, die einfache Handhabung und die Effektivitätssteigerungen überzeugen Anwender in verschiedensten Branchen. Die Technologie des Wasserstrahlschnitts erlaubt es nahezu jedes Material zu schneiden. Deshalb ist es für Werkzeug- und Formenbau, die Automobil-, Luft- oder Raumfahrtindustrie, den Stein- und Fliesen-Bereich sowie den Metallbau oder der Lohnfertigung zu finden.

Die Technologie des Wasserstrahlschneidens

Beim Wasserstrahlschneiden wird Wasser mit einem Druck von 4000-6000 bar durch eine Düse gedrückt. Dadurch enstehen enorme Geschwindigkeiten. Das Wasser tritt mit Mach 2 als 2-facher Luft Schallgeschwindigkeit (Mach) aus. Der Vorteil ist, das Werkstück bleibt nahezu kalt, weil der Schnitt durch das Wasser sofort gekühlt wird. Durch den Wasserstrahlschnitt entstehen keine Gefügeveränderungen, Aufhärtungen oder schädliche Gase.

Reinwasserschnitt

Der reine Wasserstrahl trennt weiche Materialen wie Schaumstoff und Gummi. Er wird auch in der Lebensmittelindustrie verwendet.

Die Vorteile des Reinwasserschnitts:

- Sehr dünner Strahl (Normalbereich von 0,1 bis 0,25 mm)

- Extrem detaillierte Geometrie

- Sehr geringer Materialverlust durch Schneidbearbeitung

- Einfaches Einspannen

Abrasiv-Wasserstrahlschneiden

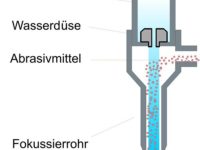

Wird dem Wasserstrahl nach der Wasserdüse Abrasiv (Granatsand) beigemengt, können harte Materialien wie Glas, Metall, Verbundwerkstoffe usw. bis 300 mm Stärke getrennt werden. Generell kann gesagt werden, dass sich mit dem Abrasiv-Wasserstrahl Materialien bis zur Härte des Abrasivs (Mohssche Härte von ca. 8) schneiden lassen.

Die Vorteile des Abrasiv-Schneidens:

- Extrem vielseitiges Verfahren

- Keine Wärmeeinflusszonen

- Keine mechanische Belastung

- Dünner Strahl (0,5 bis 1,3 mm Durchmesser)

- Kaum oder keine Schnittgrate

Vorteile der Wasserstrahltechnik

Eine STM Wasserstrahlschneidanlage kann Ihre bisherige Schneidlösung perfekt ergänzen oder zum Teil auch ersetzen. Denn Wasserstrahlanlagen überzeugen nicht nur, wenn es darum geht finale Produkte herzustellen, sondern auch bei der Vorbereitung von Werkstücken. STM Wasserstrahlschneidanlagen schneiden nahezu alle festen Materialien. Die Bandbreite reicht von Stein, Fliesen, Glas, Metall bis hin zu Schaum, Gummi, Kunststoff und Lebensmitteln. Im Vergleich mit anderen Scheidverfahren wie Plasma-, Laser- oder EDM zeigt das Wasserstrahlschneiden seine Vorzüge.

- Keine Stärkeneinschränkung – bis 280 mm starkes Edelstahl je nach Kapazität der Hochdruckpumpe

- Mit dem Wasserstrahl können hitzeempfindliche Materialien wie Kunststoff, Gummi, oder Verbundwerkstoffe genauso wie Glas, Stein und sehr harte Keramik geschnitten werden

- Keine Probleme mit reflektierenden Materialien wie Messing und Aluminium

- Kein Hitzeeinfluss, daher gibt es kein Verbrennen und keine Veränderung des Materialgefüges durch Hitze

- Einfachster Materialwechsel: nur die Schnittgeschwindigkeit wird geändert, weder Gas, noch Optik müssen getauscht werden

- Weitere Schneidköpfe können ohne weiteres für eine erweiterte Produktion angebracht werden

- Abstand zwischen Düse und Material ist bei weitem nicht so kritisch wie bei anderen Schneidverfahren

- Programmierung über Standard CNC-Software

Schnittqualität

Je schneller man mit dem Wasserstrahl schneidet, desto rauer ist der Schnitt. Prinzipiell ist zu sagen, dass sich bei Verdoppelung der Materialstärke der Vorschubwert um mehr als die Hälfte halbiert.

Je schneller geschnitten wird, desto schmaler ist die Schnittfuge am Austritt des Wasserstrahls an der Unterkante des Materials. Die Schnittbreite am Eintritt ist meist 1 mm. Beim „Feinschnitt“ ist die Schnittfuge am Austritt ca. 0,8 mm breit, beim „Normalschnitt“ ca. 0,5 mm breit und beim „Trennschnitt“ ca. 0,3 mm.

ACHTUNG – Dieses Verhältnis wirkt sich am stärksten bei dünnen Materialien aus. Dadurch ist beim „Normalschnitt“ von Edelstahl 2 mm die Winkelabweichung ca. 7° und hingegen bei Edelstahl 50 mm nur ca. 1°.

Wovon hängt die Schnittqualität ab?

Die eingesetzten Betriebsmittel wie Fokussierrohre und Wasserdüsen kommen von ein paar wenigen Lieferanten weltweit. Durchwegs gleiche physikalische Ausgangsparameter wie Druck und Wassermenge ergeben sehr ähnliche Schnittergebnisse.

Der entscheidende Unterschied liegt wie üblich im Detail. De facto geht es darum, wie gut ein Wasserstrahl-Schneidsystem in sich abgestimmt ist und wie präzise es sich der jeweiligen Schneidaufgabe anpassen lässt. In diesem Zusammenhang ist die Schneidgeschwindigkeit maßgeblich, die den wesentlichsten Einfluss auf Qualität und Kosten hat.

Die Schneidgeschwindigkeit ist zum überwiegenden Teil nicht von den Basisparametern wie Wasserdruck oder Wassermenge abhängig – herstellerübergreifende Unterschiede bewegen sich hier im einstelligen Prozentbereich – sondern von der erforderlichen Schneidqualität.

Der Unterschied zwischen Qualitätsschnitt und Trennschnitt liegt bei der 3-fachen Geschwindigkeit und somit auch bei den 3-fachen Kosten.